如何挑選優質310S不銹鋼板?全面解析其特性與使用建議

310S不銹鋼作為耐高溫、耐腐蝕的高端奧氏體不銹鋼,廣泛應用于石化、能源、熱處理等行業的核心設備制造。然而,市場上產品質量參差不齊,如何精準選購優質310S板材成為工程采購的關鍵挑戰。本文將從材料特性、市場現狀、選購技巧、應用場景四大維度,提供系統化解決方案。

一、310S不銹鋼核心特性深度解析

1.1 材料成分與結構特征

黃金配比成分:典型成分為Cr 24-26%、Ni 19-22%、C≤0.08%,高鉻鎳含量形成穩定奧氏體結構,Si含量1.5%提升高溫抗氧化性

相變控制技術:通過固溶處理(1050-1150℃快冷)消除σ相析出風險,確保組織均勻性

晶粒度控制:ASTM 7-8級晶粒標準,避免粗晶導致的力學性能下降

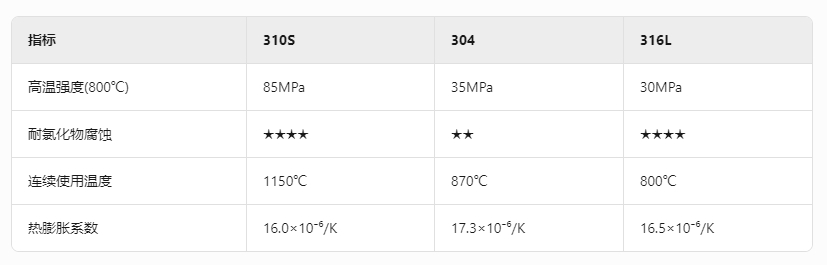

1.2 性能數據對比(310S vs 304/316L)

1.3 關鍵應用場景適配性

極端高溫環境:熔煉爐輻射管、熱處理料盤(抗蠕變溫度達1100℃)

復合腐蝕工況:硫化氫反應器(H2S濃度>5%時腐蝕速率<0.1mm/年)

熱循環應力場:裂解爐對流段模塊(熱疲勞壽命>5000次循環)

二、310S不銹鋼板市場現狀與風險預警

2.1 劣質產品三大造假手法

成分縮水:Ni含量降至18%以下,Cr含量不足23%,導致高溫強度下降40%

以次充好:用309S或314不銹鋼冒充,耐溫性能降低200℃

工藝缺陷:冷軋替代熱軋,未做固溶處理,晶間腐蝕風險增加5倍

2.2 行業質量認證體系

國際認證:ASTM A240/A240M-22標準,EN 10088-2規范

國內認證:GB/T 4237-2015 Ⅱ級品要求,需查驗質保書編號可追溯性

特殊認證:PED 2014/68/EU壓力設備指令認證(承壓部件必備)

2.3 價格波動規律

鎳價每上漲1000美元/噸,310S成本增加1200元/噸

2023年Q3主流品牌價差:太鋼(38500元/噸) vs 小廠(28500元/噸)

三、五步法精準選購優質310S板材

3.1 需求精準定位

溫度梯度分析:800℃以下可考慮304H,1000℃以上必須采用310S

介質兼容性驗證:含硫煙氣需額外檢測Cu元素含量(建議>0.5%)

力學性能要求:承重部件需確保抗拉強度≥515MPa

3.2 供應商資質審查

必備資質:特種設備生產許可證(TS)、ISO 9001體系認證

設備核查:需配備光譜分析儀、金相顯微鏡等檢測設備

案例驗證:要求提供同類工況成功應用案例(3年以上運行記錄)

3.3 材料檢測關鍵點

快速鑒別法:硝酸點試(310S無變色,201不銹鋼5秒變棕)

專業檢測項:

光譜分析(Ni+Cr≥43%)

金相檢驗(δ鐵素體含量<1%)

晶間腐蝕測試(ASTM A262 Practice E 彎曲無裂紋)

3.4 加工性能預判

冷成型控制:彎曲半徑需≥3倍板厚,避免馬氏體轉變

焊接工藝要點:推薦ER310焊絲,層間溫度嚴格控制在150℃以下

表面處理禁忌:避免酸洗過度導致晶界腐蝕,建議采用電解拋光

四、全生命周期使用建議

4.1 安裝調試規范

吊裝防護:使用尼龍吊帶,防止表面劃傷引發應力腐蝕

異種鋼連接:與碳鋼接觸處需加絕緣墊片,電位差控制在0.5V以內

熱脹補償:每米管線預留8mm膨脹間隙(800℃工況)

4.2 運行維護要點

溫度控制:避免長期在1150-1250℃區間運行(氧化速率劇增)

清焦周期:燃燒器噴嘴建議每2000小時機械清焦,禁用鹽酸清洗

損傷評估:表面出現網狀裂紋需立即停機,防止高溫硫蝕穿透

4.3 報廢判定標準

壁厚減薄量>設計厚度的30%

氧化皮剝落面積>50%

出現貫穿性裂紋或嚴重晶間腐蝕

五、典型應用場景解決方案

5.1 乙烯裂解爐管選型

優先選用離心鑄造310S(壁厚均勻性±0.5mm)

焊接接頭需100%RT檢測+硬度測試(HB≤200)

建議每2年進行紅外熱成像檢測,監控溫度分布

5.2 垃圾焚燒爐過熱器

需復合處理:表面噴鋁處理(厚度0.1mm)抗氯腐蝕

結構優化:采用蛇形管設計,避免煙氣直沖

監測系統:安裝在線腐蝕探針,Cl?濃度報警值設50ppm

5.3 硝酸冷凝器選材

板厚要求:≥6mm(濃度50%硝酸工況)

表面處理:電解拋光至Ra≤0.4μm

流速控制:介質流速<2m/s,防止沖刷腐蝕

綜上所述,選購310S不銹鋼板是涉及材料科學、工藝技術、質量管理的系統工程。建議建立供應商動態評估體系,關鍵項目采用第三方監理檢測,同時加強技術人員專業培訓。隨著NACE MR0175/ISO 15156標準的更新,建議企業每三年更新一次選材規范,確保設備安全可靠運行。